混合动力电动汽车是指以蓄电池组作为动力源,用电动机和发动机驱动车轮行驶电动机不排放有害气体并且和发动机混合驱动可以大大减少有害气体的排放量。

目前城市大气污染总量的半数以上来自燃油汽车尾气,从大气环保出发,自20世纪60年代开始,以电力电子为基础的电气传动技术的进步,为混合动力电动汽车的开展提供了先进的物质基础;机电一体化技术的兴起与发展,为燃油汽车这一典型的机械产品向机电一体化方向演变提供了十分丰富的技术经验混合动力电动汽车的机电一体化配置模式,控制方法,还处在百花齐放的阶段,既不成熟,也未定型为了保证混合动力电动汽车和谐有序发展,国家已创造了一个良好的政策环境、市场环境和消费环境,因为发展混合动力电动汽车对节约能源、缓解环境污染具有重要意义,并且汽车工业是耗油大户,目前我国汽车工业的耗油量占石油消耗的1/42004年,我国产油1.7亿吨,进口突破1亿,石油消耗量占世界石油消耗量近20%,但GDP只占世界GDP的4%,在这种情况下,发展取代燃油型交通工具的混合动力电动汽车对我国经济和社会的可持续发展至关重要另外,汽车业的发展给环境保护带来比较大的压力,混合动力电动汽车废气排量少之又少,噪音污染很小,发展混合动力电动汽车可大大减轻环境污染方面的压力普传PI7000矢量控制变频器已成功应用到混合动力环保、节能型电动汽车系统中,已通过长期的各种试验与检验,现已在澳门的公路上稳定行驶,达到了环保、节能的效果。

混合动力电动汽车的传动系统

汽车是一种在陆地露天运行、结构紧凑、具有车载能源的走行机械,工矿复杂既要能适应高速飞弛、又要能频繁起制动、上下坡快速超车紧急刹车;既要能适应雪天、雨天、盛夏严冬、雪后洒盐等恶劣天气条件,又要能承受道路的颠簸振动,还要保证司乘人员的舒适与安全混合动力电动汽车的核心,是要用变频器控制电动机的系统取代其机械据推进系统,用电池代替汽油作为车载能源,在实现零排放或少排放的前提下,满足燃油汽车各项性能、价格指标的要求据此可将混合动力电动汽车传动系统归纳为以下几点:

(1)基速以下大转矩以适应快速起动、加速、负荷爬坡、频繁起停等要求,基速以上小转矩、恒功率、调速范围宽以适应最高车速和公路飞弛超车等要求,上述要求可通过PI7000矢量变频器功能参数的简单设置即可实现。

(2)整个转矩/转速运行范围内的效率最优化、以谋求电池一次充电后的续弛距离尽可能长一辆燃油汽车带50kg汽油约可行驶700km,如改装为带400kg铅酸电池的混合动力电动汽车,则只能行驶100km最近报导,采用最新研制的燃料电池可达到450km开发比能量更高的新型电池是最根本的解决办法,但降低电气传动系统的损耗也是重要的一环,使用PI7000矢量变频器控制电动机,可达到高效节油、节能。

(3)电动机及电控装置结构坚固、体积小、重量轻、免维修或少维修、抗颠簸振动PI7000矢量变频器将PLC及信号装置等集成到一体。

(4)操纵性能符合司机驾驶习惯,运行平稳、乘坐舒适,电气系统换效保障措施完善例如,当电压命令信号线、电流反馈或速度传感器线断或短路时,可能引起振幅达正负最大输出转矩的振荡必须具备能及时发现此类事故的措施,并在一旦发现事故时,立刻切断电动机的电源PI7000矢量变频器和PLC配合使用,具有快速的过流、过载、过压、PG线断等多种保护功能,一旦保护立即停止输出电压,司机按复位按钮即可复位恢复正常工作状态,司机可通过触摸屏非常直观地监视电池电量、运行转速、工作电流等,司机也可通过触摸屏查询故障时的电流、频率、电压及故障时的状态等,操作及排除故障方便快捷。

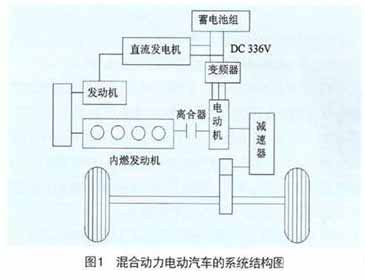

混合动力电动汽车的系统结构图及其工作原理

工作原理:混合动力系统主要有能源供给系统、电气驱动系统和机械传动系统三大部分组成。

(1)能源供给系统:由动力电池组、发动机一直流发电机组组成。

(2)电气驱动系统:由变频器和电动机组成。

(3)机械传动系统:将内燃机和电动机的机械输出通过离合器和减速器送给轮轴。

如果电池组电量不足,则启动发动机通过直流发电机给蓄电池组充电,以保证有足够的能源供给变频器控制电动机通过减速器及差动齿轮驱动前(或后)轮轴,内燃发动机通过自动离合器与电动机同轴安装(如图1所示)在车辆起动时或在市区内行驶时,只由蓄电池组通过变频器向电动机供电,即纯电动驱动;在公路上行驶时,离合器接通,由内燃发动机负现驱动轮轴,此时电动机作为发电机运行,通过变频器给电池补充充电;高速重负载行驶时,电动机与内燃发动机同时驱动轮轴,即混合驱动,以提高驱动功率,实现了节能环保。

电动机控制系统

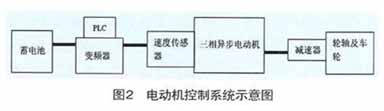

1 电动机控制系统的组成

图2示出系统示意思图

(2)变频器及PLC:信号控制并且给三相异步电动机调速及保护电动机过流、过载、过压等。

(3)三相异步电动机及速度传感器:实现矢量控制,通过减速器及差动齿轮驱动前后或后轮轴。

(4)减速器及轮轴、车轮:实现汽车前进、后退、停止等功能。

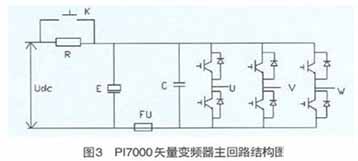

2 PI7000矢量变频器主回路结构图及其主元器件选择

(1)工作原理:蓄电池给电解电容充电,使直流母线电压保持恒定336V左右,充电电阻R为限流电阻,限制刚上电瞬间的大的充电电流的冲击;电源板工作后,通过延时电路使接触器吸合,限流电阻被短接IGBT并联使用构成上下桥臂,即为逆变器部分,将直流电转变为可变的三相交流电作为三相异步电动机的输入工作电源当有大的短路电流时,保险FU断开起保护主元器件作用;当直流母线有高的尖峰电压时,吸收电容C将尖峰电压吸收,防止主元器件因过压击穿或频繁跳保护,如图3所示

(2)元器件的选择根据三相异步电动机的功率为90kW,额定电流为340A,额定电压为220V,额定频率为37.5Hz,最高频率140Hz,固选逆变器件IGBT为1200A/600V,储能电解电容为6个4700μF/450V,并联在高压直流母线两端,保险为600A;每个IGBT的PN端并联两个3μF/600A的吸收电容。

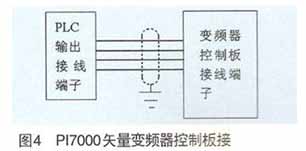

3 PI7000矢量变频器控制板接线示意图及其说明

控制过程说明:司机脚踩油门、换档、脚刹、倒车等的操作的状态,其所对应的数字或模拟信号传送到PLC中,PLC通过程序处理,再将所需信号传送到变频器的控制板的接线端子,对变频器进行自动控制,变频器按照所设定的功能参数实现相应的功能变频器采用矢量转矩控制,满足汽车系统的低频大转矩输出、高速动态特性,使三相异步电动机带动轮轴快速、平滑的起动、运行、停止(没有冲击力),半坡起动力矩可以达到200%,达到混合动力电动汽车的设计要求,如图4所示

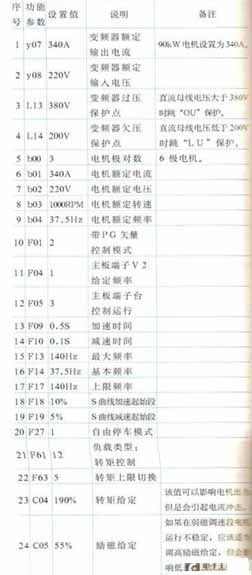

表1示出变频器参数设置及其说明

PI7000矢量变频器在混合动力电动气车系统中的调试步骤

1 实验室调试

(1)空载测试

将直流311V接入变频器的输入端,设置相应的功能参数,运行至50Hz,用整流式指针万用表测三相输出电压正常;键盘监视的直流母线电压值与用万用表实测的值一致,否则通过修改功能参数L01进行校正。

(2)带载测试

待机状态,将电机的输入线接至变频器的输出端,无误后上电频率一点点升至满频,用万用表测试三相输出电压是否平衡,用嵌流表测电机的三相输出电流是否平衡,观察键盘各监视:输出频率、输出电流、输出电流百分比、电机转速、IGBT温度等是否有异常;调整功能参数L01,将输出电流百分比调准,即变频器输出的电流与键盘监视的电流相一致;调整电源板上的参数位R35、R37,使变频器达到2.6倍的额定电流时跳过流保护断电,将速度传感器的接线与变频器的PG卡端子一一对应接好。

(3)电机参数测量

上电将功能参数b13设为有效,变频器即开始自动测量电机的定子电阻,转子电阻,电机漏感,电机励磁电感等参数并自动存储到b05-b09中。

(4)PG的方向确定

设置功能参数:F01设为2,即带PG的矢量控制模式;F02设为5Hz,即给定频率为5Hz,F09设为5S,即加速时间为5S,F10设为5S,即减速时间为5S然后手动运行,如果电机可以正常运行到5Hz,表示b12PG旋转方向设定正确;如果电机只能运行在1Hz以下,表示PG旋转方向需要通过b12进行校正。

(5)电机方向确定

给定正转运行命令,如果电机正传,表示电机方向设定正确;如果电机反转,表示电机方向与命令方向相反,需要更改端子的命令,将FWD和REV的接线端子对调。

(6)上述测试如有异常,立即查找原因并排除故障。

2 动态调试

(1)检查变频器在汽车系统中的接线无误后,方可上电调试

(2)空车调试

司机将档位挂在D档(即高速档),脚踩油门,对汽车进行前进、倒退、平稳运行、拐弯运行、停止操作,用键盘将功能参数F09、F10加减速时间逐渐减小,使其能够快速起动而没有冲击力又不跳保护即可。

(3)汽车加载调试

将汽车中放满装满水的桶、模拟乘客司机将档位挂在D档,脚踩油门,对汽车进行前进、倒退、平稳运行、拐弯运行、爬坡运行操作,监视变频器键盘看是否跳过流、过压保护;如果跳过流保护,将功能参数C04给定转矩逐渐提高,C05给定励磁逐渐降低,S曲线加速起始段F18逐渐提高;如果跳过压保护,将功能参数L13变频器过压保护点逐渐提高,不要超过400V(电解电容耐压为450V),S曲线减速起始段F19逐渐提高司机将档位挂在L档(即低速档,半坡起动时挂此档),重复上述操作及调试注:修改变频器参数时,需告诉司机挂空档。

(4)汽车路试

上述调试没有异常后,司机驾驶汽车到各站点模拟试验,每天3-4次通过键盘观察各监视是否有异常,并做好记录。

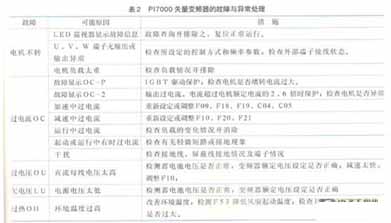

(5)上述调试试验如有异常,立即查找原因并排除故障PI7000矢量变频器的故障与异常处理,可见表2

普传PI7000矢量变频器在混合动力电动气车系统中的转矩控制的应用,不但节能而且环保经过不断的试验,不断的改进软件,现已具有质量可靠,性能稳定,调试方便,抗干扰能力强,维护简单等优点,用户非常满意,混合动力电动汽车系统采用变频器调速技术值得推广。